Mapování hodnotového toku – Value stream mapping (VSM)

Přemýšleli jste někdy, proč se některé firmy neustále vyvíjejí a prosperují, zatímco jiné zůstávají na místě? Tajemství úspěchu je čato v hlubokém porozumění vlastních procesů. Bez toho se firmy mohou snadno zaplést do sítě neefektivních postupů, což vede k zbytečným finančním a časovým ztrátám bez očekávaného přínosu. Metoda VSM - mapování hodnotového toku vám s tímto úskalím pomůže. Využívá grafického znázornění materiálových a informačních toků u klíčových procesů. Prostřednictvím toho se ukážou úzká místa, plýtvání i příležitosti ke zlepšení.

Co je VMS? A jaké jsou přínosy?

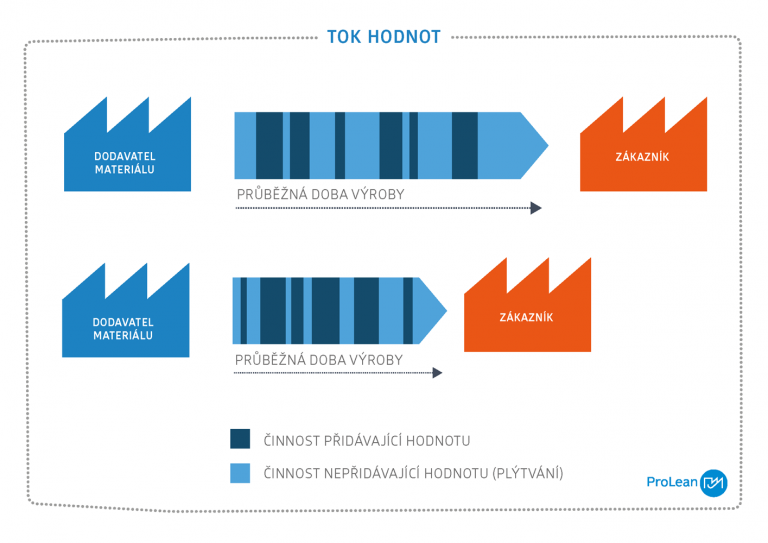

Value Stream Mapping je analytický nástroj, který se zaměřuje na identifikaci a eliminaci plýtvání ve výrobních procesech. VSM pomáhá organizacím vizualizovat, analyzovat a optimalizovat tok materiálů a informací nutných k vytvoření produktu od počátečního přijetí objednávky až po konečné doručení zákazníkovi.

Cílem VSM je poskytnout podrobný přehled o všech krocích procesu, identifikovat místa s přidanou hodnotou a najít příležitosti pro zlepšení. Tímto způsobem organizace může snížit průběžné doby, zvýšit efektivitu a zlepšit celkový výkon.

Metoda VSM se opírá o 4 základní kroky:

- Příprava

- Mapování současného stavu procesu

- Návrh budoucího stavu procesu

- Realizace změn

Přínosy metody VSM:

- Identifikace potenciálu ke zlepšení

- Sjednocení pohledu zodpovědných lidí na klíčové procesy v organizaci

- Zkrácení průběžné doby výroby

- Odstranění nebo redukce činností nepřidávající hodnotu

Tip: Snažte se klást důraz na důkladnou přípravu před samotným projektem. Zaručí se tak správný průběh VSM workshopu a výborné výsledky.

Co přinese VSM?

Value Stream Mapping (VSM) není jen nástrojem pro identifikaci problémů, ale především prostředkem pro jejich řešení a zlepšení. Použitím VSM mohou organizace nejen odhalit neefektivní procesy a plýtvání, ale také vytvořit udržitelné řešení vedoucí k lepšímu využití zdrojů, zvýšení produktivity a zlepšení kvality. Je to kontinuální cesta zlepšování, která vyžaduje zapojení a spolupráci všech zaměstnanců od vedení až po pracovníky na první linii.

Zapojení do procesu VSM také podporuje kulturu neustálého zlepšování a umožňuje týmům lépe rozumět svým pracovním tokům. Vede tak ke zvýšení celkové efektivnosti a spokojenosti zákazníků. Průběžným hodnocením a úpravou procesů může každá organizace dosáhnout značných zlepšení.

Nezapomeňte, že klíčem k úspěchu je nejen identifikace příležitostí pro zlepšení, ale zejména jejich účinná implementace a udržitelné řízení změn!

Příklad z praxe: Uplatnění metody VSM

Představení firmy a zakázka

Firma zaměřená na výrobu součástek pro drony se rozhodla zefektivnit svou výrobu a reorganizovat rozložení výrobních procesů s cílem zvýšit objemovou produkci. Hlavním klíčem k úspěchu bylo pochopení stávajícího procesu a následné strukturované a promyšlené plánování změn. Konkrétně pro období jednoho a tří let.

Plánování a strategická vize

Při kvalitním plánování je podstatné dobře popsat stávající stav a mít v týmu jasně vykomunikovanou a definovanou představu o vizi firmy pro příští rok i pro následující tři roky. Tento plán sloužil jako podklad pro strategické rozhodování a zahrnoval představy o rozsahu výroby, skladů, dopravních cest a celkového řízení. K zajištění kvalitního postupu a dosažení cílů byla zvizualizována mapa, která kladla týmu klíčové otázky k vyjasnění. V tomto kroku je klíčová diskuze, neboť, každý pracovník může vnímat jinak, co je důležité. Vyjasňuje se tak, co lidé chtějí a kam směřují. Na základě toho se tvořily varianty hrubých návrhů layoutů, z nichž se později jeden vybral. Ten nejlépe odpovídal vizím a cílům firmy. V dalším kroku byl detailně rozpracován.

Zefektivnění výroby

Jedním z hlavních cílů reorganizace bylo zkrácení celkového času potřebného pro výrobu produktu. Analýzou stávajícího stavu bylo zjištěno, že produkt se posouvá ve výrobním procesu v dávkách (plných bednách) a celkově jeho výroba trvá čtyři týdny. Cílem bylo přeorganizovat výrobu tak, aby produkt mohl být zpracován kontinuálně, po jednom kusu. Díky tomu se výrazně zkrátil čas a to jen na tři dny! Tímto přístupem se snížil objem produktů pohybujících se ve výrobním procesu, snížily se náklady na logistiku a skladování. Také se zvýšila celková výrobní kapacita. Tento krok také eliminoval potřebu mnoha opravných a kontrolních stanic. Vedl tak k úsporám i na pracovní síle a zvyšila se spolehlivost procesů.

Implementační fáze

Po vytvoření a výběru finálního konceptu layoutu přichází fáze realizace. Tato fáze zahrnuje detailní plánování stavby a přípravy nových výrobních prostor, jako je například brusírna. Je nutné zajistit, aby všechno vybavení bylo správně navrženo a umístěno tak, aby co nejvíce odpovídalo plánovanému layoutu a výrobním procesům. Během této fáze je klíčové také přepracování pracovních postupů a zajištění, že všechny procesy splňují požadavky na kvalitu.

Konzultace a podpora

V průběhu celého procesu je důležitá neustálá podpora a konzultace s odborníky. Ti pomáhají týmu při řešení případných problémů a poskytují důležité rady pro optimalizaci procesů. Týmová práce a spolupráce jsou nezbytné pro úspěšnou implementaci změn. Konzultace a pracovní postupy se průběžně upravují podle aktuálních potřeb projektu.

Dlouhodobý pohled a flexibilita

Při plánování je klíčové neomezovat se pouze na bezprostřední cíle, ale je třeba vzít v úvahu i dlouhodobou vizi firmy. Ve firmě jsme měli rozpracovaný roční plán i tříletý plán, kam se bude rozvíjet. Je zásadní, aby byly plány flexibilní a umožňovaly snadnou adaptaci na případné změny, které se mohou v budoucnosti objevit. Takový přístup umožňuje vyhnout se časté potřebě nákladných přepracování layoutů. Zároveň udržuje firmu v připravenosti rychle reagovat na nové tržní výzvy.

Výsledky a přínosy

Reorganizace výrobních procesů a zavedení nového uspořádání pracoviště přináší společnosti řadu benefitů. Mezi nimi zvýšení produktivity, zkrácení doby výrobních cyklů a snížení nákladů spojených s opravami a kontrolami. Tato transformace nejen zvyšuje efektivitu a produkční kapacity, ale rovněž podporuje spolupráci v týmu a sdílení společné vize.

Nachází se vaše společnost nachází v situaci, kdy hledáte způsoby, jak zlepšit efektivitu výroby, zkrátit dobu výrobních cyklů, nebo jednoduše usilujete o celkové zlepšení výrobních procesů? Jsme zde, abychom vám pomohli!

Nabízíme komplexní konzultace a podporu při implementaci metodiky VMS. Podpoříme vás od počáteční analýzy a plánování až po realizaci a následné hodnocení.